Niezawodne systemy automatyzacji dla przemysłu spożywczego

Niezawodne systemy automatyzacji dla przemysłu spożywczego

Najwyższe bezpieczeństwo procesów i wysoka jakość produktów to wymogi obowiązujące w przemyśle spożywczym. W branżach napojowej, mleczarskiej, cukierniczej czy mięsnej nawet najmniejsze skażenie produktu powoduje ogromne straty przez kosztowne przestoje lub wycofywanie ze sklepów całej partii. Rozwiązaniem tych problemów jest kompleksowy system automatyzacji czujników do kompatybilnej aplikacji.

Oferta produktów ifm electronic stworzonych specjalnie do zastosowań w przemyśle spożywczym obejmuje innowacyjne czujniki pozycji i procesowe, systemy sterowania i technikę łączeniową. Czujniki są wykonane z wysokiej klasy materiałów dopuszczonych do kontaktu z żywnością. Mają obudowę spełniającą wymagania higieniczne, wyróżniają się wysoką szczelnością i odpornością, także na mycie agresywnymi środkami pod wysokim ciśnieniem. Ofertę uzupełniają konektory oraz akcesoria montażowe ze stali kwasoodpornej.

– Urządzenia i systemy spełniają najwyższe normy. Do zapewnienia stałej wysokiej jakości produktów koniecznych jest wiele innowacyjnych rozwiązań. Należą do nich zarówno czujniki optyczne do monitorowania poziomu w zbiornikach, jak i systemy kamer do inspekcji kształtu czekoladek czy systemy monitorowania drgań napędów, adaptery montażowe i procesowe oraz technika łączeniowa – wymienia Jacek Łobodziec, Inżynier ds. Aplikacji, Branża spożywcza z firmy ifm electronic.

Wzorowy przykład

Na przykładzie procesu produkcji słodyczy widać, jak mądrze wykorzystywane są ultranowoczesne sensory. Już w mikserze, gdzie masa czekoladowa jest mieszana z innymi składnikami, indukcyjne czujniki bezpieczeństwa monitorują bez kontaktu włazy i pokrywy. Kompaktowy czujnik drgań VK mierzy wartość skuteczną prędkości drgań na niewirującej powierzchni elementu.

– W momencie przekroczenia granicy urządzenie generuje alarm. Dodatkowo wartość jest wysyłana w postaci sygnału prądowego do systemu sterowania. Łatwa obsługa pierścieni nastawczych umożliwia szybkie ustawienie punktu przełączania oraz opóźnienia reakcji. Ochronę przed manipulacją zapewnia opcjonalna osłonka – precyzuje Jacek Łobodziec.

Aby gruboziarnista czekolada nabrała miękkiej konsystencji, jest poddawana dwustopniowej obróbce przez walce. Najpierw działa walcarka dwuwalcowa, potem pięciowalcowa. Do pomiaru poziomu w walcu wstępnym i wykrywania stanu granicznego w lejach stosuje się higieniczny czujnik poziomu granicznego LMT. Sensor informuje o pełnym lub pustym zbiorniku, chroniąc pompy przed suchym biegiem przy osadach i pianie.

Dla pomiaru przepływu i temperatury wody chłodzącej w walcach warto skorzystać z magnetycznego przepływomierza SM, który monitoruje chłodzenie i wykrywa różnice w natężeniu przepływu czy wycieki, sprawdzając też temperaturę wody chłodzącej. Do kontroli siłowników pneumatycznych w walcach i sygnalizacji pozycji można montować czujniki położenia cylindra, wykrywające pozycję tłoka.

Drobna perfekcja

Gdy czekolada starta w walcach do mielenia drobnego jest podgrzewana i mieszana w konszy, powstaje gładka masa czekoladowa. Do pomiaru tłoczenia w rurociągach i pompach dobrze jest zainstalować czujniki ciśnienia, na przykład manometr elektroniczny PG. Zmiany spowodowane niewyważeniem lub uszkodzeniem łożyska pozostawiają dynamiczny ślad, który można monitorować przez analizę drgań w celu wczesnego wykrycia uszkodzenia i uniknięcia awarii.

Kompaktowy system diagnostyczny efector octavis analizuje częstotliwość sygnałów drgań. Czujniki do podłączenia zewnętrznej elektroniki diagnostycznej oferują kompleksowy monitoring maszyn, od zautomatyzowanego pomiaru, po zintegrowany trend ze znacznikiem czasu.

Do pomiaru temperatury wody w konszy stosuje się czujnik temperatury TN2531 z doskonałym czasem reakcji, wysoką odpornością na działanie ciśnienia oraz adaptacyjnym złączem, do zaprogramowania na sygnały analogowe, przełączające lub IO-Link od –40 do 150 stopni Celsjusza. Czujnik T5 zgłosi zaś pozycję napędów obrotu w konszy. Do wyboru są dwa indukcyjne urządzenia do wykrywania otwartej i zamkniętej pozycji. Wyjście cyfrowe steruje elektromagnetycznym zaworem pneumatycznego napędu obrotu.

Zbiorcza diagnostyka

Płynna czekolada jest przechowywana w dwuściankowych podgrzewanych zbiornikach, gdzie pomiar poziomu umożliwiają czujniki ciśnienia serii PG, PI lub PM z higieniczną konstrukcją montowaną równo z powierzchnią czołową oraz ceramiczną celką pomiarową.

Modułowa koncepcja podłączania z systemem uszczelnienia umożliwia wybór przyłącza procesowego, w zależności od sytuacji lub ustawienia czujnika poziomu granicznego LMT do sterylnych zastosowań higienicznych, który z kolei monitoruje poziom w zbiornikach.

– Sensor z ustawieniami fabrycznymi do różnego rodzaju mediów eliminuje konieczność regulowania, nawet dla lepkich i kleistych produktów, jak jogurt. Skrócenie czasu uruchamiania zapewnia zaś IO-Link z nowym niezależnym połączeniem dla czujników i elementów wykonawczych. Za jego pomocą można automatycznie konfigurować czujniki, diagnozować stan urządzeń oraz przesyłać wartości pomiarowe – dodaje Jacek Łobodziec.

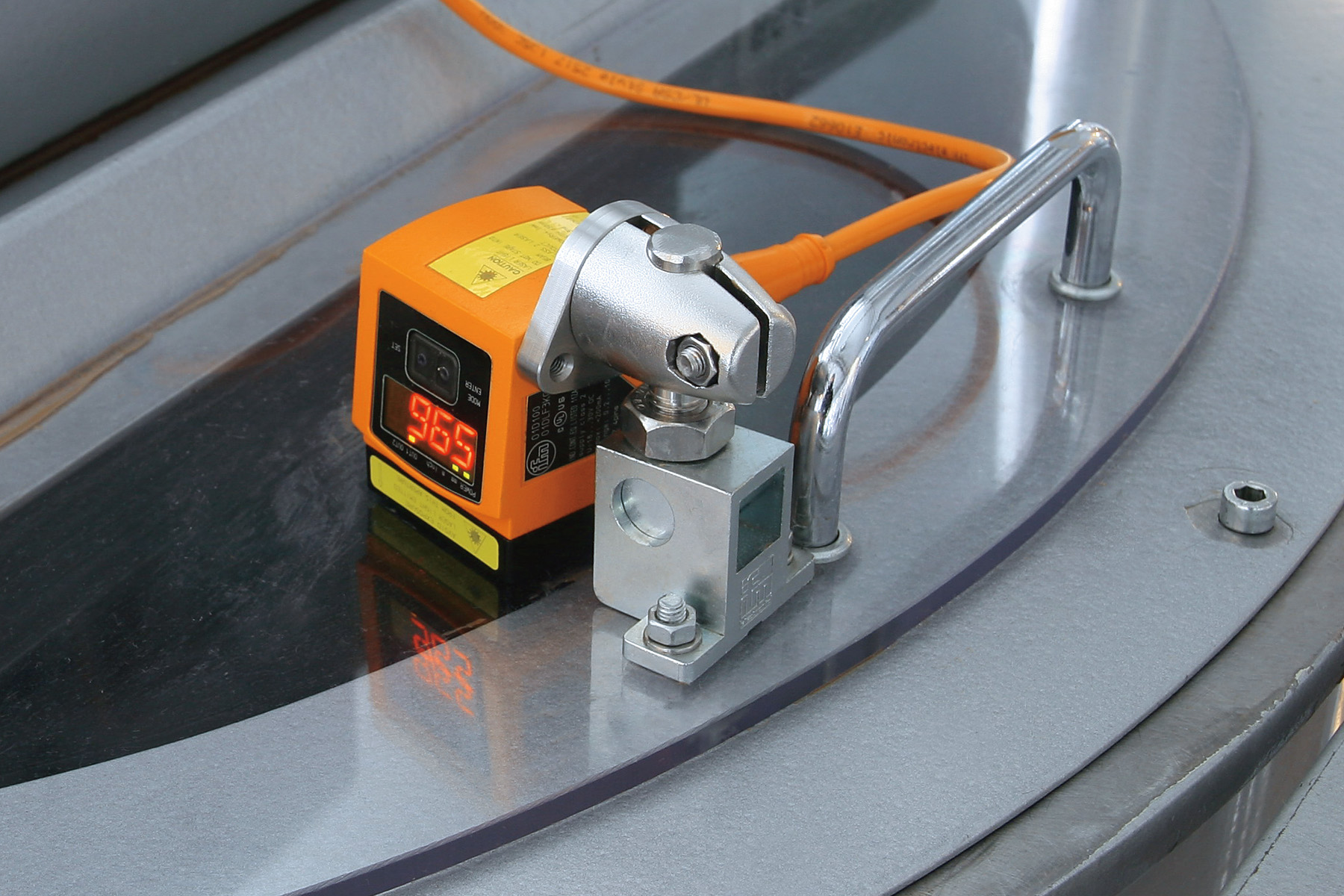

Bezdotykowy pomiar poziomu w zbiornikach magazynowych zapewnia optyczny czujnik poziomu O1D300, który odczytuje substancje stałe i ciecze nieprzezroczyste bez kontaktu z medium, działając na zasadzie pomiaru czasu przelotu światła laserowego.

Higieniczna instalacja

W zbiornikach temperowania czekolada jest schładzana do odpowiedniej temperatury, gdzie liczy się ciągły pomiar z powierzchnią czołową za pomocą higienicznych czujników ciśnienia serii PI. Ułatwia to wymianę urządzeń przy bezstratnym przesyle parametrów, więc usterki usuwane są bez przerywania pracy.

W maszynie do formowania płynna czekolada jest wlewana do formy. Tu podstawą jest kontrola czujnika wizyjnego O2V maszyny nalewającej, ponieważ zanim płynna czekolada trafi do form, trzeba sprawdzić, czy te są puste, za pomocą parametrów takich, jak obecność, rozmiar, pozycja, kompletność. Natomiast do wykrywania poziomu granicznego w lejach wlewowych stosuje się higieniczny czujnik poziomu granicznego LMT.

Ważną rolę w przemyśle spożywczym odgrywa możliwość identyfikacji. Do rozpoznawania form czekolady stosuje się system RFID, zapewniający użycie właściwego kształtu. Formy napełnione są transportowane do tunelu chłodzącego, gdzie temperatura jest mierzona na linii chłodzącej. Po rozlaniu czekolada jest schładzana do określonego pułapu.

– Czujniki temperatury wyróżniają się doskonałym czasem reakcji, wysokim stopniem ochrony oraz higieniczną jakością powierzchni. Gdy czekolada zostanie wyjęta z form, jest dostarczana do maszyny pakującej, gdzie również można umieścić szereg czujników, a sieć umożliwia ich szybkie podłączanie do innych elementów i modułów – reasumuje Jacek Łobodziec.

ifm electronic Sp. z o.o.

ul. Węglowa 7

40-105 Katowice

tel. 32 705 64 00

e-mail: info@ifm.com.pl

www.ifm.com.pl