Poznaj niezawodne systemy dla przemysłu spożywczego w procesie paletyzacji

Najwyższe bezpieczeństwo procesów i niezmiennie wysoka jakość produktów to wymogi obowiązujące w przemyśle spożywczym – w produkcji napojów, branży mleczarskiej, produkcji słodyczy i przetwórstwie mięsnym. Nawet najmniejsze skażenie produktu może powodować jednak ogromne straty, choćby z powodu kosztownych przestojów czy wycofania ze sklepów całej partii. Specjaliści podpowiadają, w jaki sposób dzięki nowoczesnej technologii Przemysłu 4.0. ustrzec się tych problemów na etapie paletyzacji w zakładzie produkcyjnym i hali magazynowej.

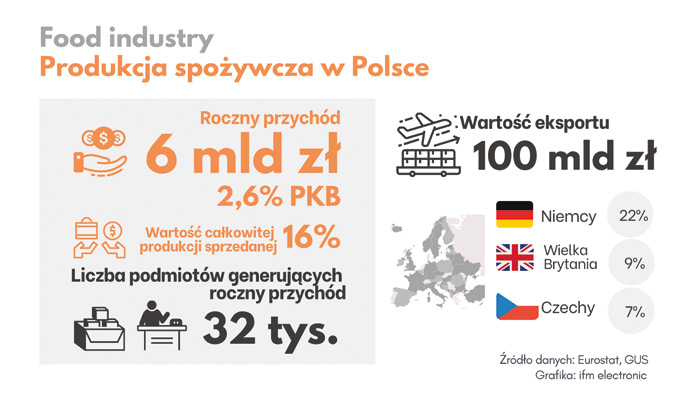

Z najnowszych danych Ministerstwa Rolnictwa i Rozwoju Wsi wynika, że w okresie od stycznia do lipca 2021 roku wartość eksportu polskich towarów rolno-spożywczych ogółem wzrosła o 5,2 procent i osiągnęła poziom 20,5 mld euro w odniesieniu do tego samego okresu porównawczego rok wcześniej.

Z rządowych zestawień można odczytać też, że import towarów rolno-spożywczych osiągnął 13,7 mld euro, a to więcej o 3,9 procent niż przed rokiem. Eksport krajowych towarów rolnych i spożywczych rośnie jednak w szybszym tempie niż import, co przekłada się na wzrost dodatniego salda wymiany handlowej na poziomie 8,1 procent oraz daje dodatni bilans w kwocie 6,8 mld euro.

Sprzedaż towarów z Polski na rynku unijnym odnotowała poziom 14,7 mld EUR, co stanowiło wzrost o 6,6% w stosunku do 2020 roku i analogicznego okresu. Łącznie ponad 70 procent wpływów z eksportu produktów rolno-spożywczych wygenerowanych zostało po sprzedaży do krajów wspólnoty.

Według raportów MRiRW, to Niemcy nadal pozostają naszym głównym partnerem handlowym – polski eksport do kraju naszych zachodnich sąsiadów w okresie od początku roku 2021 do lipca osiągnął poziom 5 mld euro, czyli o 4 procent więcej niż w pierwszym roku pandemii koronawirusa. Kolejnymi kluczowymi klientami zaopatrującymi się w polskie artykuły spożywcze oraz rolne są Francja i Niderlandy z kwotami po 1,2 mld EUR, a także Włochy (1,1 mld euro) oraz Czechy (0,9 mld zł). Eksport do tych pięciu krajów stanowi 64 procent całej wartości wysyłki produktów do Unii Europejskiej.

Eksportowa dominacja

Towarowa struktura rodzimego eksportu jest zdominowana przez mięso i przetwory mięsne – w tej grupie od stycznia do lipca tego roku sprzedaż zagraniczna była o 4 procent wyższa niż rok wcześniej i osiągnęła 3,8 mld euro, czyli 19 procent całego polskiego eksportu produktów spożywczych i rolnych. W tym zestawieniu na drugim miejscu plasuje się ziarno zbóż i przetwory na poziomie 13 procent, przy wzroście rok do roku o 9,5 procent do 2,6 mld euro. Kolejne są produkty mleczne, cukier i wyroby cukiernicze, ryby i przetwory, warzywa i przetwory, owoce z przetworami, kawy, herbaty i kakao, nasiona roślin oleistych i tłuszcze roślinne oraz soki owocowe i warzywne.

Z tych względów o tym, że ekspresowe reagowanie w odpowiednim czasie na wymagania rynku w przemyśle spożywczym jest we współczesnych czasach kluczowe, nikogo już przekonywać nie trzeba. Również prognozy dla rozwoju polskiego sektora spożywczego na przyszłość są dość optymistyczne. Wynika z nich, że oczekiwania dla sprzedaży detalicznej w sklepach tradycyjnych w najbliższych kilku latach przewidują wzrosty o około 2,5 procent każdego roku. To z pewnością zasługa rozwiązań i systemów innowacyjnej rewolucji przemysłowej.

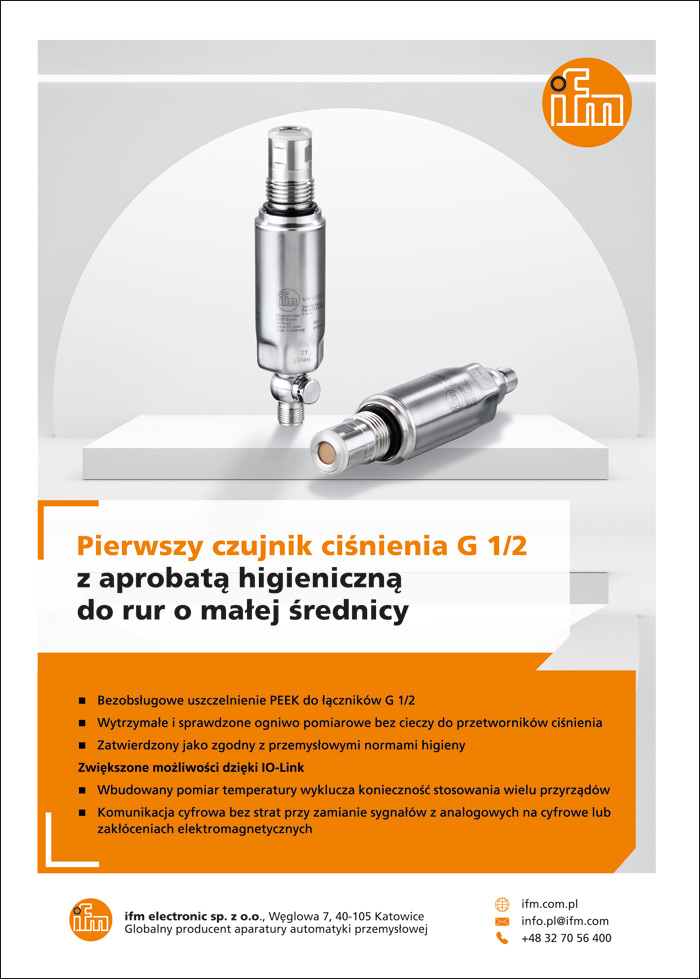

– Pandemia koronawirusa jeszcze bardziej przyspieszyła obserwowany w ostatnich latach trend wdrażania innowacji z dziedziny Industry 4.0. Docierające z zachodu Europy do Polski globalne nowinki technologiczne pokazały, że to rozwiązania smart manufacturing mogą zapewnić polskim producentom i wytwórcom z obszaru przemysłu spożywczego możliwość konkurowania z innymi krajami w poszczególnych branżach – mówi Aleksandra Banaś, prezes zarządu spółki ifm electronic z główną siedzibą w Katowicach, specjalizującej się w innowacyjnych rozwiązaniach smart factory dla przemysłu spożywczego.

Elastyczna specyfika

Mocno niestabilna specyfika na rynkach, w skomplikowanych gospodarczo czasach pandemii i kolejnych lockdownów, wymaga od wytwórców wejścia na wyższy niż dotychczas poziom elastyczności, a co za tym idzie – unowocześnienia systemu złożonych procesów produkcyjnych. To może powodować zwiększone ryzyko występowania przestojów i usterek na etapach ważenia, dozowania czy pakowania. Według eksperckich raportów tylko w samej branży piwowarskiej roczne straty wynikające z nieefektywności produkcji na całym świecie sięgają 8,3 mld euro. To oznacza, że stanowią do 5 procent całkowitej produkcji.

W przeszłości przełączniki binarne zwykle dostarczały proste sygnały przełączające lub wartości analogowe. Dziś dane z inteligentnych czujników są podstawą kolejnej rewolucji przemysłowej. Czujniki te pobierają wszystkie informacje z maszyn i urządzeń za pomocą nowoczesnej technologii. Wiodący producenci z branży czujników, elementów wykonawczych i technologii sterowania opracowali IO-Link – standaryzowany i niezależny od magistrali interfejs do automatyzacji, zapewniający użytkownikowi połączenie punkt – punkt bez skomplikowanego adresowania.

Liderem rynkowym w tym aspekcie jest właśnie ifm electronic, globalny koncern działający w 185 krajach na całym świecie i posiadający swoje przedstawicielstwo również w Katowicach.

– Dzięki ponad 50-letniemu doświadczeniu w czujnikach i systemach sterowania nasi inżynierowie wiedzą, jak osiągnąć maksymalną niezawodność procesu i określić szybki czas sprawności instalacji. Portfolio spółki obejmuje innowacyjne, wysokiej jakości czujniki położenia, poziomu, temperatury i ciśnienia, a także systemy diagnostyczne wyróżniające się wysoką szczelnością i odpornością temperaturową, które są zgodne ze wszelkimi, nawet najbardziej wyśrubowanymi, wymogami, normami i dyrektywami. Wszystkie sensory zapewniają wysoki stopień ochrony – wyjaśnia Aleksandra Banaś.

Niezawodne doświadczenie

Kompleksowe wdrożenia systemowe czy indywidualne rozwiązania Przemysłu 4.0 przekładają się na produktywność, konkurencyjność i optymalizację procesów produkcyjnych. Czujniki i akcesoria dają użytkownikom zupełnie nowe możliwości monitorowania, diagnozowania oraz zarządzania poszczególnymi etapami produkcji i pracą urządzeń w parku maszynowym czy magazynie. Aby osiągnąć maksymalną wydajność i oszczędność kosztów, generowane są dodatkowe dane z czujników. Pozwala to na zoptymalizowanie istniejącej automatyzacji oraz wpływa na przejrzystość procesu od bieżącego funkcjonowania maszyn do planowania zasobów w przedsiębiorstwie.

– To właśnie m.in. dzięki takim sensorom po napełnieniu beczek lub umieszczeniu butelek w skrzynkach paletyzator może ustawiać je w pełni bezpiecznie na paletach. Istotna jest także ochrona dostępu przy paletyzacji kegów: do tego procesu w przypadku ochrony personelu stosuje się fotokomórki bezpieczeństwa, które zabezpieczają dostępne obszary wejścia i wyjścia palet przed dostępem osób niepowołanych. Jednym z komponentów jest tutaj świetlna kurtyna bezpieczeństwa, odpowiadająca za niezawodne zabezpieczenie stref niebezpiecznych i bramek. Narzędzie z prostym podłączaniem oraz sprawdzonym konektorem M12 pozwala na możliwość wyboru szerokiego zakresu w urządzeniu, a jego płaska i wytrzymała konstrukcja została stworzona do zastosowań w trudnych warunkach przemysłowych – obrazuje Jacek Łobodziec, Inżynier ds. Aplikacji / Branża Spożywcza w ifm electronic.

Jako inne kompatybilne akcesoria w procesie ochrony dostępu przy paletyzacji kegów można wskazać czujnik typu bramka – odbiornik. Sensor ma bardzo długi zasięg, regulację czułości przyciskami uczenia, programowalny tryb podświetlenia i wygaszenia, a także wytrzymałą obudowę do zastosowań w trudnych warunkach przemysłowych. Jest kompatybilny z konektorem obracanym, podobnie jak czujnik typu bramka – nadajnik. To urządzenie też ma bardzo wytrzymałą obudowę, długi zasięg, wyraźnie widoczne wskazanie gotowości do pracy oraz doskonały stosunek ceny do wydajności.

Gwarancja efektu

Z kolei na etapie wykrywania stopnia zapełnienia palet niezwykle przydatny jest czujnik 3D, który podczas paletyzacji wykrywa zbyt mały lub zbyt duży stopień zapełnienia palety oraz wystające elementy. Zastosowana w nim technologia pomiaru czasu przelotu światła umożliwia ocenę objętości, odstępu lub wysokości.

Wsparcie zapewnia jeszcze czujnik 3D do monitorowania przenośników. Sensor PMD gwarantuje wizualną ocenę odległości, poziomu lub objętości dzięki pomiarowi czasu przelotu światła. Skutek – oświetlenie, pomiar i ocena realizowane są jednym urządzeniem, które posiada 3072 wartości odległości dla każdego pomiaru w celu szczegółowej oceny zastosowania. Narzędzie ma także dwa wyjścia przełączające, z czego jedno można skonfigurować jako analogowe.

– W przyszłości możliwe będą dalsze aplikacje, takie jak pomiar poziomu, objętości, odległości i depaletyzacja. A to właśnie roboty pozwolą nam na skrócenie cykli paletyzacji dzięki szybkiej lokalizacji produktu. Współczesne rozwiązania stosują ruchome skanery liniowe, aby zlokalizować opakowanie. Kamera 3D rejestruje wszystkie niezbędne dane w natychmiastowej, ultraprecyzyjnej migawce – tłumaczy Jacek Łobodziec.

Podobne zastosowanie robotyki w automatyce może być wiodące podczas samoczynnego podnoszenia palet, możliwego dzięki szybkiemu lokalizowaniu i identyfikowaniu geometrii palet. Obecnie w celu automatycznego pobierania i identyfikacji pozycji oraz geometrii palety operatorzy posługują się liniowymi skanerami. Tymczasem działający w trójwymiarze skaner rejestruje dane w ułamku sekundy i w rezultacie cała paleta jest podnoszona bez jakiegokolwiek opóźnienia.

Inżynieria przyszłości

Inny ważny aspekt to identyfikacja pozostawionych pojedynczych pojemników transportowych, aby wyeliminować niebezpieczeństwo pęknięcia. W tym celu na masową skalę stosowana jest depaletyzacja warstwami, która stała się ulubioną metodą szybkiego wprowadzania produktów do systemu. Tymczasem pojedyncze skrzynki jednej warstwy mogą spowodować uszkodzenia, na przykład gdy robot próbuje podnieść następną warstwę skrzynek. Technologia oparta na kamerze 3D zapobiega takim sytuacjom poprzez pomiar wysokości warstwy.

Za sprawą implementacji nowoczesnych czujników z gamy smart manufacturing depaletyzacja zunifikowanych paczek jest o wiele łatwiejsza niż dotychczas. Innowacyjne, a zarazem ekonomiczne i ergonomiczne narzędzie pozwala na depaletyzowanie kompletnej warstwy lub pojedynczych opakowań, wykrywanie przekładek bądź zintegrowane unikanie kolizji. To również szansa na automatyczną kalibrację współrzędnych kamer robotów oraz obliczanie pozostałych elementów.

Dla operatorów parków maszyn, inżynierów utrzymania ruchu czy osób zarządzających przestrzenią magazynową optymalizacja procesów logistycznych przy użyciu czujnika 3D jest bezcenna. Automatyczne depaletyzowanie pakietów o tym samym rozmiarze, jak pudełka kartonowe, skrzynki, opakowania zewnętrzne lub pojemniki, dzięki dynamicznemu podawaniu optymalizuje procesy logistyczne. Czujnik 3D wykrywa przemieszczone towary i kompensuje nieprawidłowe pozycjonowanie w systemie depaletyzacji.

– Wskazanie pozycji umożliwia w pełni zautomatyzowane depaletyzowanie kompletnych warstw lub pojedynczych opakowań, niezależnie od schematu paletyzacji. Oprócz danych do sterowania robotem, interfejs procesowy ethernet dostarcza informacji dla oprogramowania do zarządzania materiałem i magazynem. Zautomatyzowane systemy depaletyzacji zapewniają wyraźny wzrost wydajności za pośrednictwem narzędzi ekonomicznych i zmniejszają obciążenie pracowników dzięki ergonomicznie zoptymalizowanym środowiskom pracy – precyzuje Jacek Łobodziec.

Bezkolizyjna integracja

Sensory i kamery służące do depaletyzacji w technologii 3D to jednocześnie gwarancja ułatwionej depaletyzacji całej warstwy lub jednolitych opakowań jednostkowych. W praktyce czujnik może odpowiadać i reagować na wykrywanie arkuszy przekładkowych, obliczać pozostałą w obiegu liczbę sztuk, automatycznie się kalibrować i w zintegrowanej przestrzeni unikać kolizji.

W tym przypadku automatyczna depaletyzacja opakowań tej samej wielkości kartonów, skrzynek lub pojemników reguluje procesy logistyczne poprzez dynamiczne podawanie. Czujnik 3D wykrywa przesunięte ładunki i rozwiązuje błędy pozycjonowania pomiędzy systemami depaletyzacji. Wskazanie pozycji umożliwia w pełni zautomatyzowaną depaletyzację całych warstw lub pojedynczych opakowań, niezależnie od wzorca paletyzacji.

Efekt to oszczędność czasu, ponieważ inteligentny czujnik 3D wykrywa już kolejne opakowanie, podczas gdy robot w tym samym czasie dopiero odkłada poprzednie. Korzyści dla fabryki również są jednoznacznie wymierne. Specjaliści wskazują na redukcję czasu i kosztów podczas instalacji dzięki automatycznemu dopasowaniu układów współrzędnych robotów przeładunkowych i czujnika 3D.

Kolejny czynnik to optymalizacja procesów logistycznych przez podawanie produktów do procesu zgodnie z zapotrzebowaniem, ze zintegrowanym systemem unikania kolizji oraz integracją w systemach automatyki przez cyfrowe wejścia i wyjścia lub interfejs procesowy ethernet, które na przykład wysyłają ostrzeżenie o błędzie i pojawieniu się nieoczekiwanego obiektu na poszczególnych etapach procesu. Oprócz danych do sterowania robotem, sztuczna inteligencja dostarcza informacji do oprogramowania zarządzającego gospodarką materiałową i magazynem. Diagnozowanie warstw przekładkowych poprzez czujnik wykrywa z kolei warstwy papieru lub kartonu do stabilizacji palety.

ifm electronic Sp. z o.o.

ul. Węglowa 7

40-105 Katowice

tel. 32 705 64 00

e-mail: info@ifm.com.pl

www.ifm.com.pl