Roboty AGV – nowa era transportu wewnętrznego

Czy roboty AGV zdominują transport wewnątrzzakładowy w przedsiębiorstwach produkcyjnych?

Odpowiedź na to pytanie znajdziemy po części w największym zakładzie produkującym worki na śmieci z tworzywa LDPE pod marką m.in. „Jan Niezbędny”, „Grosik” i inne należące do grupy Sarantis. Jest to największy i najnowocześniejszy zakład produkujący tego typu wyroby w obszarze chemii gospodarczej w tej części Europy.

Podnoszenie konkurencyjności z jednoczesnym ukierunkowaniem na cel środowiskowy dla przemysłu przetwarzającego polimery stało się strategicznym wyzwaniem przedsiębiorstwa POLIPAK Sp. z o.o. Wnioski płynące z rynku gospodarczego w zakresie wdrażania filarów koncepcji Przemysłu 4,0 oraz stawianych paradygmatów w poprawionej koncepcji Przemysłu 5.0 umożliwiły opracowanie przemyślanego planu wdrażania automatyzacji i cyfryzacji, skupiając się na początku na niskiej emisji i efektywności energetycznej stosowanych rozwiązań. W związku z tym zidentyfikowano podprocesy, a w szczególności bariery zakłócające swobodny i zrównoważony przepływ materiałów. W następstwie tych działań (wewnętrzne audyty z zastosowaniem metod i technik LEAN) podjęto decyzję automatyzacji transportu wewnątrzzakładowego z wykorzystaniem specjalnie zaprojektowanych i cyfrowo sterowanych robotów AGV.

W pierwszym etapie wprowadzono roboty AGV na automatycznej linii regranulacji zakładając, że cały przepływ materiału (w tym przypadku folia odpadowa, a następnie recyklad pochodzący z produkcji w obiegu zamkniętym) będzie identyfikowany, transportowany i rozliczany robotami AGV. Stąd podproces (jak przekazano w niniejszym artykule), był inicjowany identyfikacją oraz pobraniem surowców (folii odpadowej, będących odpadem w procesie ekstruzji), składowanych przy stanowiskach wytwórczych, następnie transportowanych do linii regranulacji, gdzie po określeniu tzw. masy krytycznej – buforowanych do dalszego przetwarzania lub czasowego magazynowania. W kolejnym kroku odpad był podawany do przetwarzania w celu wytworzenia samego reglanulatu i dalej transportowany do magazynu surowcowego, gdzie był rejestrowany jako pełnowartościowy surowiec do produkcji worków foliowych. Praktycznie rzecz biorąc to rozwiązanie spowodowało stopniową rezygnację z tak zwanych manualnych środków transportu, wprowadzając automatyzację, robotyzację i cyfryzację zgodną z trendami nowoczesnych przedsiębiorstw dwudziestego pierwszego wieku.

Koncepcja automatyzacji procesu transportu wewnątrzzakładowego

Folia do produkcji worków jest wytwarzana w technologii wytłaczania z rozdmuchem, z mieszanki dostarczanej z magazynu surowca, przez centralny system zasypu zgodny z recepturą zlecenia produkcyjnego – pod nadzorem systemu komputerowego ERP. W produkcji folii obecnie nieuniknione jest powstanie odpadu, w trakcie:

- inicjacji zlecenia produkcyjnego na ekstruderze,

- wystąpienia nieakceptowalnych z punktu widzenia jakości wtrąceń w trakcie produkcji folii,

- przenoszenia, transportowania odpadów folii z ekstruderów do automatycznej linii regranulacji.

Odpad przed dostarczeniem do automatycznej linii regranulacji musi być zważony i zaklasyfikowany do jednej z grup odpadu [4]. Następnie musi być poddany efektywnemu oczyszczaniu dzięki wykorzystaniu mechanicznego filtrowania stopionego tworzywa poprzez zastosowanie kaskadowego układu wytłaczarek w linii technologicznej recyklingu według własnego rozwiązania technologicznego. Dzięki wewnętrznej selekcji niepełnowartościowa folia stanowiąca odpad produkcyjny dzieli się na grupy, uwzględniając:

- rodzaj tworzywa (LD-PE, MD-PE, HD-PE),

- jego skład (kolor, zawartość dodatków),

- powierzchnię nadruku naniesionej na folię.

Precyzyjnie realizowana selekcja odpadu wyeliminowała mieszanie się ze sobą różnych rodzajów tworzyw, co jest podstawową przyczyną problemów z przetwórstwem regranulatu pozyskiwanego od producentów zewnętrznych.

Oczywiście nie byłoby to możliwe bez wprowadzenia wielu szkoleń dla pracowników i tu nie tylko chodzi o pracowników zatrudnionych bezpośrednio na produkcji.

Przemysł 4.0/Przemysł 5.0 zmienia całkowicie styl pracy w całym przedsiębiorstwie. Każdy pracownik musi rozumieć, jak ważna jest jego rola w ocenie jakości regranulatu co w konsekwencji ma wpływ na jakość wyrobów finalnych.

W obszarze automatycznej linii regranulacji ważną rolę pełni system automatycznej identyfikacji odpadu na każdym etapie jego wytwarzania oraz własna baza pogrupowanych odpadów [4]. Do kodowania grupy odpadu stosowany jest odpowiedni wektor informacji (również badań laboratoryjnych). Wektor informacji jest zapisywany w kodzie kreskowym zgodnym z wymaganiami GS1 – POLSKA – 128, natomiast do kodowania pojemników na odpad wdrożono kod matrycowy 2D: QR.

Czytelnicy z branży czytając mogą zadawać sobie pytanie, czy to jest możliwe i wykonalne praktycznie? Ponieważ nie sposób na dużej liczbie ekstruderów wytwarzać ten sam rodzaj folii. To prawda, odpad folii nim trafi z ekstrudera na linię regranulacji przechodzi przez moduł wstępnej aglomeracji odpadów, którego działanie polega na zmniejszaniu jego objętości poprzez prasowanie przy jednoczesnym formowaniu w kostkę prostopadłościenną, a powstałą kostkę zabezpiecza się przed rozformowaniem, tak by w procesie transportu „do” lub „z” magazynu buforowego odpadu, jak też w procesie składowania nie ulegała rozformowaniu. Kostki znakuje się kodując informacje o odpadzie sprasowanym oraz masę. To pozwala efektywnie zmniejszyć również przestrzeń niezbędną do składowania odpadu w przestrzeni magazynu buforowego. Przestrzeń magazynu jest podzielona na miejsca odkładcze analogiczne jak w magazynach zintegrowanych jednostek ładunkowych i oznaczone kodem lokalizacyjnym, powiązanym z konkretną kostką, tak że możliwe jest monitorowanie kostki odpadu w różnych procesach. Dla ilustracji, odpad w kolorze odbiegającym od przetwarzanego na linii jest buforowany – tzn. przechowywany do momentu, gdy jest potrzebny lub gdy uzbiera się odpowiednia ilość danego rodzaju odpadu i wtedy kieruje się go na kaskadę linii regranulacji (rys. 1).

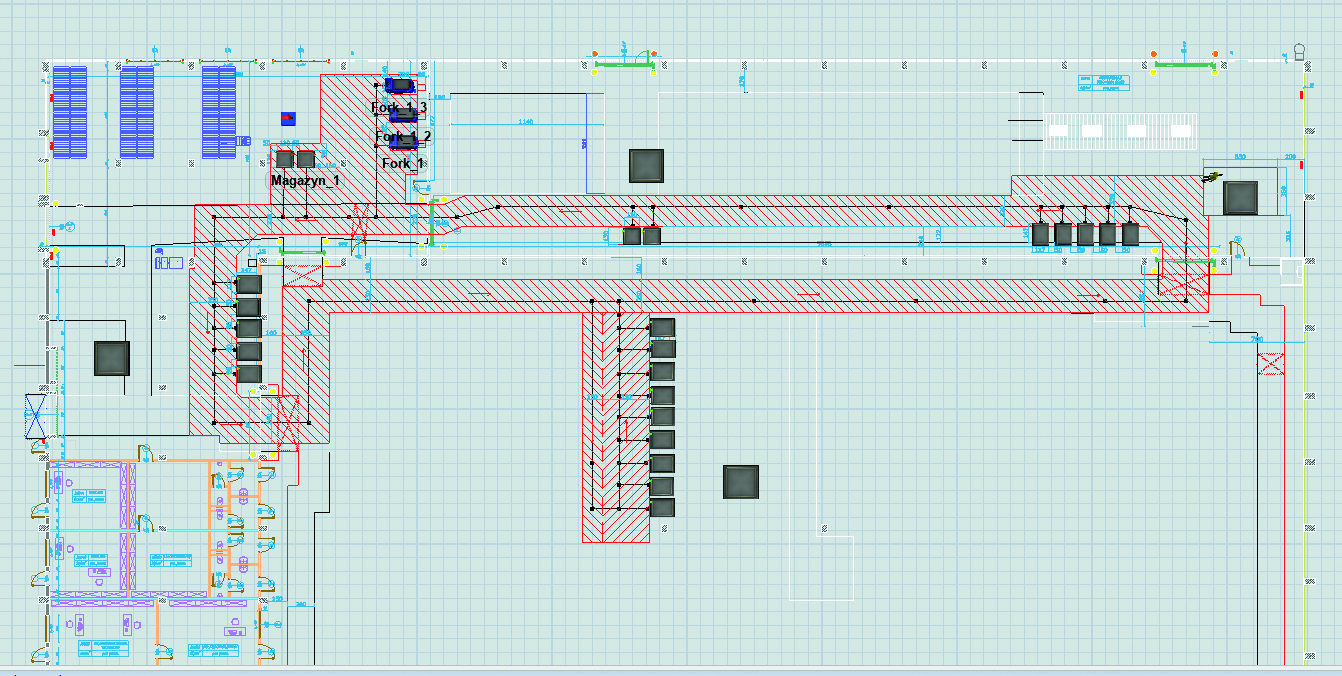

Rys. 1. Layout linii produkcyjnej – poziom koncepcji

Automatyczna linia recyklingu spełnia wyzwania powszechnie rozumiane jako Przemysł 4.0. Oznacza to, że wszystkie operacje technologiczne i produkcyjne są wykonywane automatycznie, a praca operatorów ma charakter operacyjno-kontrolny.

Sprasowany odpad w postaci prostopadłościennej kostki jest dostarczany do tymczasowego miejsca składowania, który nazywamy magazynem buforowym, przez roboty mobilne (wózki automatyczne/AGV) lub jeżeli objętość magazynu na hali zostanie wypełniona – do dodatkowego magazynu na zewnątrz hali – wózkiem widłowym wyposażonym w łapy pozwalające sprawnie przemieszczać uformowane kostki folii. Roboty mobilne nie mogą się poruszać poza halą automatycznej linii regranulacji z powodów bezpieczeństwa.

Następnie wybrane kostki sprasowanej folii są wywoływane do młyna linii regranulacji. Roboty mobilne lub wózek widłowy pobiera je z magazynu buforowego i dostarcza do młyna, gdzie dalej zgodnie z technologią regranulacji rozdrobiony odpad dostarczany jest do kaskady wytłaczarek w celu oczyszczenia z zanieczyszczeń.

Odpad folii dowieziony do prasy (belownicy) może bezpośrednio z wywrotnicy belownicy być skierowany do oczyszczenia na kaskadowej linii wytłaczarek – czytelnicy zainteresowani szczegółami mogą je znaleźć w „Ważeniu, Dozowaniu, Pakowaniu” [2], [5] – ponadto informacje nt. badań chemicznych/laboratoryjnych próbek regranulatów wspierających proces oczyszczania odpadu na kaskadowej linii wytłaczarek – pominięto w tym artykule.

Po zakończeniu procesu regranulacji już gotowy regranulat odbiera się w big-bag’u – robot AGV i odwozi do magazynu regranulatu. Tam przechowuje się wszystkie surowce w fabryce zasilające przez centralny zasyp produkcję, zgodnie z recepturą wyrobu.

Oczywiście masa, odpowiednio: odpadu lub regranulatu, jest monitorowana stale na całej linii przetwarzania.

Bariery do pokonania vs. korzyści

Rozwój technologiczny robotów AGV jest na tak wysokim poziomie technologicznym, że kooperacja pomiędzy człowiekiem i robotem jest nie tylko możliwa, ale zalecana. Produkcja worków wymaga od operatora obsługującego gniazdo produkcyjne, aby w chwili powstawania odpadu (np. z uwagi na jakość niestabilnego surowca) zareagował tj.:

- zatrzymał proces wytwarzania folii, która klasyfikuje się do odpadu,

- przygotował odpad do powtórnego przetworzenia w automatycznej linii regranulacji tj. opuścił gniazdo produkcyjne wytwarzania folii, uniósł na ile może rękami objąć objętość folii (niosąc i ciągnąc po podłodze hali produkcyjnej), następnie zważył wygenerowany odpad i odłożył w magazynie buforowym automatycznej linii regranulacji.

Realizacja rozszerzenia wdrożenia robotyzacji-automatyzacji o odbiór odpadu folii z ekstrudera przez robot AGV pracujący na automatycznej linii regranulacji wymaga odrobienia „lekcji” w zakresie nauczenia robotów AGV nowej misji: „odbioru odpadu produkcyjnego” z konkretnego gniazda ekstrudera, na określony sygnał wywoławczy „operatora”, bądź systemu komputerowego nadzorującego proces produkcji (systemu MES). W zakresie hardware’owym, będzie potrzeba wyposażenia gniazd produkcyjnych (ekstruderów) w technologię przywoławczą opartą na terminalu radiowym, bądź napisaniu dedykowanej aplikacji na telefon komórkowy „operatora”.

Przedmiotowa innowacja w zakresie systemu transportu wewnątrzzakładowego może skutkować zupełnie nowymi parametrami w zakresie cyklu i taktu produkcji, a przede wszystkim wyższą wydajnością pracy. Ponieważ operator ekstrudera pozostając w miejscu wytwarzania folii – w gnieździe produkcji, przy ekstruderze, może wyłącznie skupić się na wytwarzaniu folii. Przy czym, wolumin odpadu powstającego w konkretnym gnieździe produkcji w sposób istotny zależy od reakcji (zauważania) operatora – im szybciej zatrzyma proces produkcji odpadu (folia nie spełniająca kryteriów jakości jest odpadem) – tym mniejszy wolumin odpadu będzie wygenerowany.

Doświadczenia wdrożeniowe z innowacyjnych projektów UE pokazują, że istnieje duże prawdopodobieństwo, że pracownicy („operatorzy”) mogą sabotować tego typu innowację, gdyż odejście od ekstrudera, pokonywanie odległości rzędu kilkuset metrów każdorazowo daje możliwości prowadzenia rozmów i kontaktów nie związanych bezpośrednio z produkcją folii – a w efekcie istotnego wydłużania czasów inicjacji nowych zleceń produkcyjnych, usuwania braków – etc.

Ponadto wyeliminowanie ręcznego odbierania, a następnie przy pomocy wózka transportowanie przez pracownika odpadu do miejsca zbiórki odpadu produkcyjnego może wiązać się z dodatkowym zabrudzeniem odpadu tym wszystkim, co jest na podłodze hali produkcyjnej (kurz, piasek etc.), a co w procesie regranulacji będzie przedmiotem oczyszczania odpadu.

Warunki działania robotów AGV, przykład wdrożenia

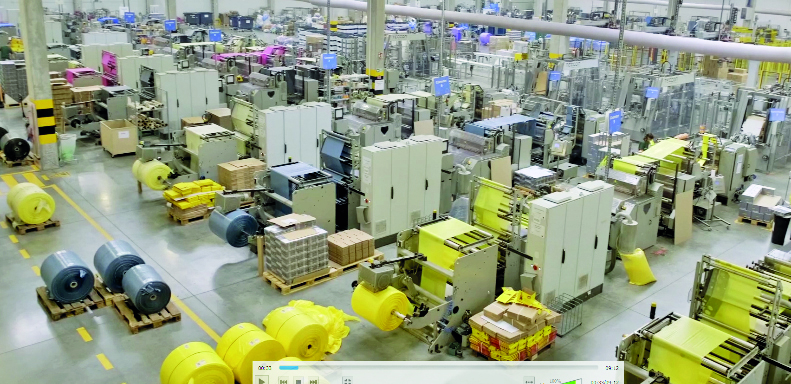

Poniżej opisano jak roboty AGV (autonomiczne) obsługują procesy transportu wewnątrzzakładowego, w gęsto zabudowanej hali produkcji (rys. 2).

Rys. 2. Widok na halę produkcyjną, gdzie ekstrudery produkują folię

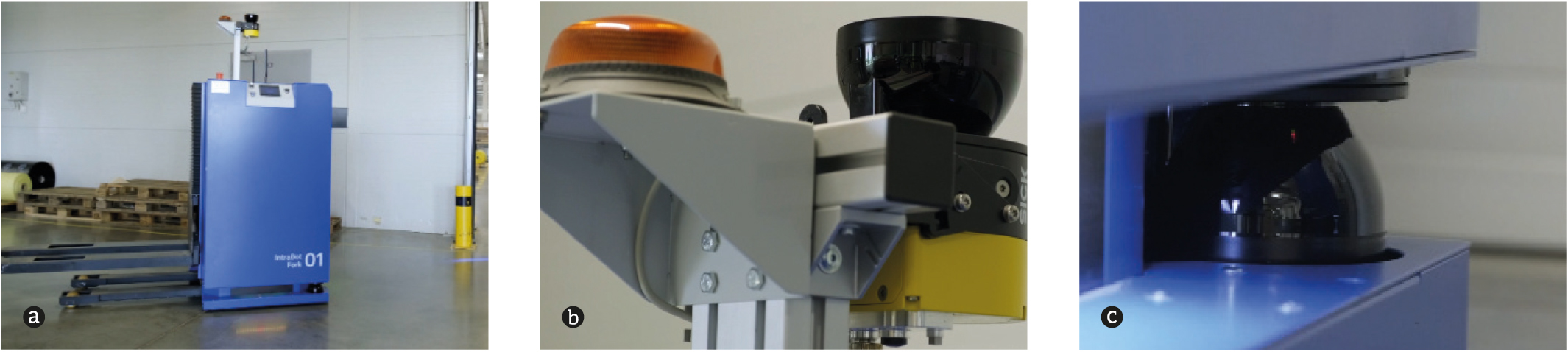

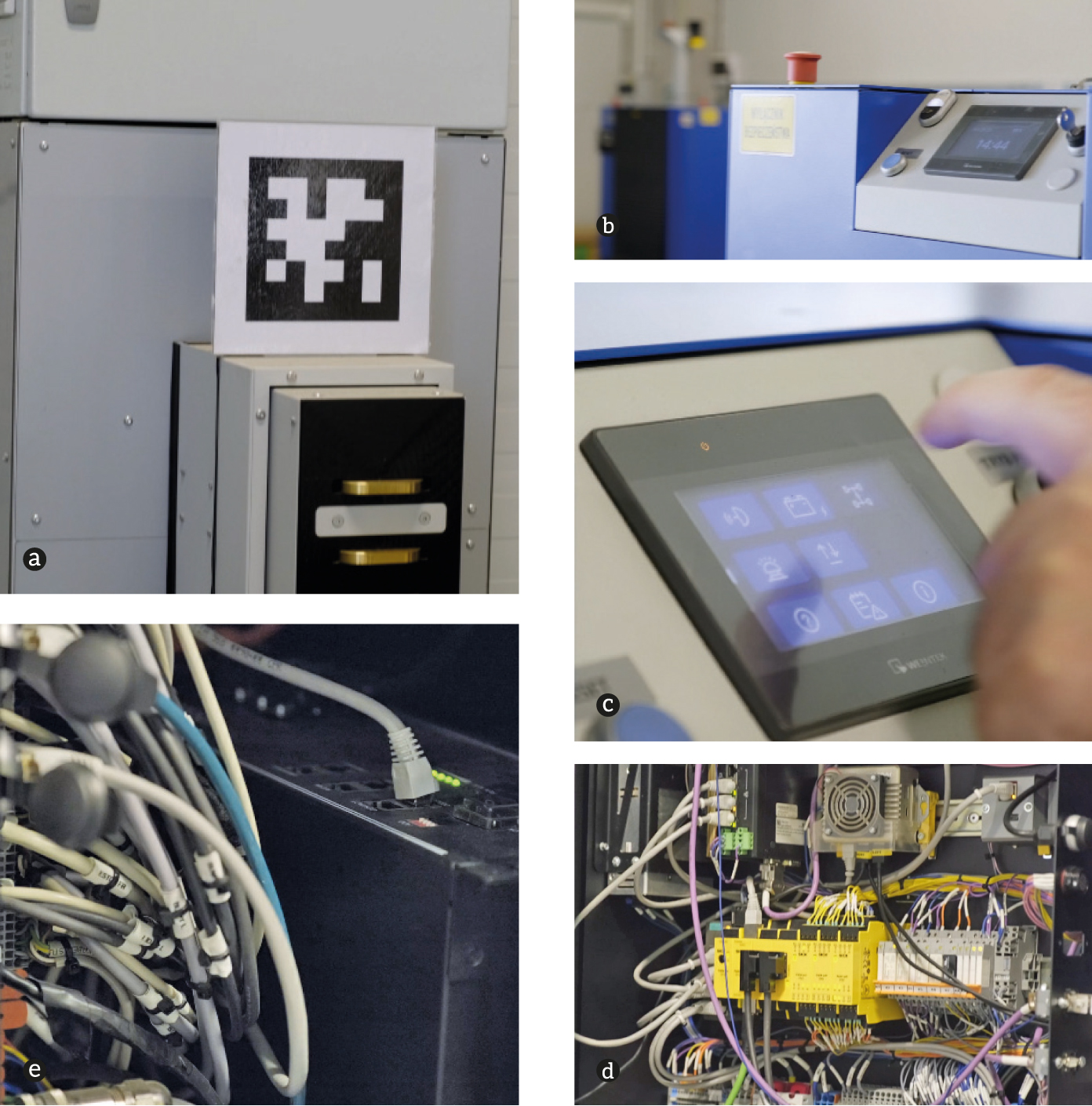

Na rys. 3-A przedstawiono serce systemu robotów AGV, to miejsce nazywa się stacją dokującą. Stacja dokująca zapewnia dostarczanie energii potrzebnej do pracy każdego z całej floty robotów AGV. Stacja dokowania to punkt startu, a przez analogię do wyścigów formuły 1, każdy robot AGV rozpoczyna i kończy realizację misji oraz w przypadku ewentualnych błędów/uszkodzeń w stacji dokowania zgłasza do naprawy lub przeglądu.

Rys. 3. A – Widok stacji dokującej za robotem „01” oraz roboty „02” i „03” w trakcie ładowania baterii; B – terminal służący do wywoływania misji robotów AGV

W dalszej części artykułu przeanalizowano przypadek, gdy robot AGV wypełnia misję, która polega na dostarczeniu na halę produkcyjną pustego pojemnika na odpad oraz dostarczeniu z hali pełnego pojemnika z posegregowaną folią na linię regranulacji. Roboty AGV do pozycjonowania swojej aktualnej pozycji wykorzystują lidary, czyli czujniki pozycjonowania, które są widoczne w zbliżeniu na rys. 4-B i 4-C, zaś na rys. 4-A na podłodze hali są widoczne odbicia niebieskiego światła lasera (podobnie rys. 5-A).

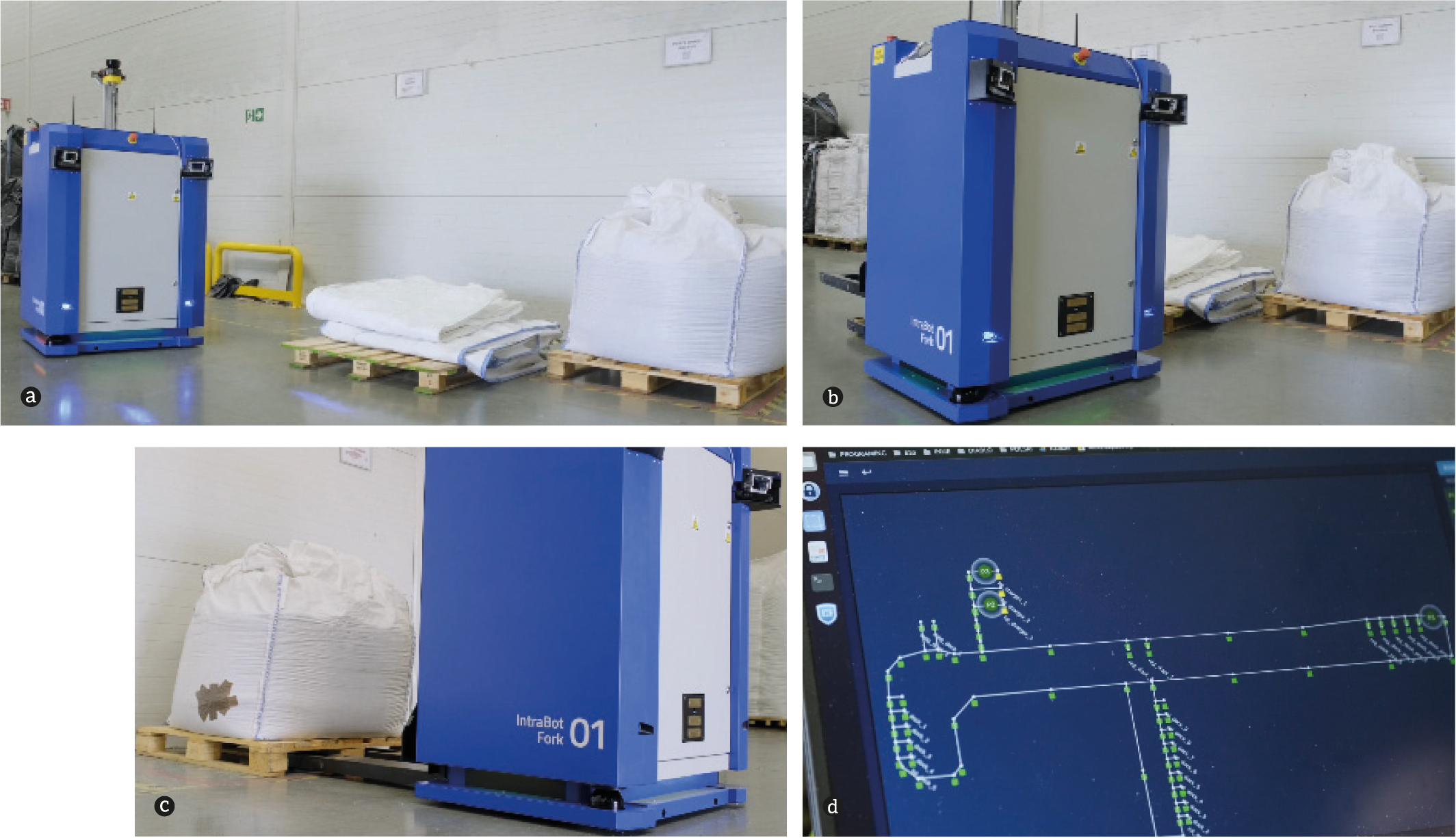

Wózki AGV „preferują” przestrzeganie zasady 5S, proces omijania niewłaściwie odłożonej palety pokazany na rys. 5-A i 5-B. Lidar wykazał – zidentyfikował przeszkodę i system Machine Learning (ML) rozwiązał problem pokonania przeszkody na drodze. Na rys. 6-A i 6-B robot AGV z dużą precyzją odłożył pusty kosz na folię odpadową na pole odkładcze na hali produkcyjnej.

Rys. 4. A – Robot mobilny w trakcie wykonywania misji, na podłodze jest widoczne odbite światło znacznika laserowego; B – widok lidara górnego; C – widok lidara dolnego

Następnie system komputerowy rozpoznaje położenie kosza z posegregowanym odpadem, który wózek AGV musi dostarczyć w ramach misji do linii regranulacji. Czynność ta jest powtarzalna i kosz z hali odbierany jest kilkanaście razy na zmianę produkcyjną.

System komputerowy sterujący flotą robotów AGV współpracuje z wieloma czujnikami rozmieszczonymi na linii regranulacji w rozwiązaniu machine to machine, co ilustruje rys. 5-C. Dostarczone na linię regeneracji odpady w koszach są przetwarzane przez innowacyjną linię regranulacji. Linia regranulacji odpadów folii wytwarza regranulat do produkcji nowej folii i worków foliowych w reżimie „zero waste” (UE).

Rys. 5. A – paleta ułożona niewłaściwie; B – proces omijania błędnie odłożonej palety; C – pobranie palety z bigbagiem; D – położenie czujników robota AGV

Roboty AGV jedynie transportują materiał, co w przypadku braku automatycznej kooperacji z urządzeniami w węzłach przeładunkowych linii transportu wewnętrznego stanowiłoby poważny problem. Dlatego konieczna i niezbędna jest idealna współpraca pomiędzy czujnikami linii regranulacji i robotami AGV, która umożliwia np. automatycznie wysypanie na wywrotnicy odpadów wprost na linię regranulacji.

Robot wraca do początku procesu, a wdrożony system informatyczny przydziela mu kolejne zadanie, pozwalając pakować zidentyfikowany według wcześniej zdefiniowanych kryteriów odpad). Współpraca pomiędzy wózkami AGV a innymi urządzeniami nazywa się integracją techniczną. Często inwestorzy odwołują się do robotów sprzątających w mieszkaniach. Uważają, że zakup robota jest równoznaczny z posprzątanym mieszkaniem. Robot AGV musi mieć czas, aby poznać fabrykę i oczekiwania kadry menadżerskiej.

Rys. 6. A – odłożenie kosza na odpad (wstępna identyfikacja miejsca odkładczego); B – precyzyjne odłożenie wózka na odpad

Jednocześnie warto zwrócić uwagę, że praca robotów AGV gwarantuje 100% bezpieczeństwa operatorom i innym pracownikom mającym bezpośredni kontakt z flotą robotów AGV. Wystąpienie przeszkody na jego trajektorii ruchu, automatycznie zatrzymuje proces transportu. Nie ma niebezpieczeństwa dla ludzi, którzy współpracują z wózkami AGV. Warto zwrócić uwagę, że roboty AGV równie bezpiecznie radzą sobie z różnorodną transportowaną jednostką logistyczną tj. wózkiem na odpad, typową paletą o wymiarach 1200 x 1200 [cm] czy też bigbagiem.

Folia dostarczona do linii regranulacji zajmuje dużo miejsca w koszach – jednocześnie będąc lekką. W bigbagu znajduje się odzyskany z linii regranulacji regranulat, który ma dużą gęstość usypową i dużą masę w stosunku do folii. Inteligentny system sterowania równie sprawnie musi sterować pracą wózka z masą ładunku transportowego od 350 do 1000 kg. Każda jednostka ładunkowa musi być w systemie logistycznym rozpoznana przez robota AGV. Z robotem AGV można się komunikować np. poprzez znaczniki radiowe RFID lub kody kreskowe typu 2D, jak na przykład szeroko znany kod QR. Identyfikacja kodu QR pozwala robotowi AGV znaleźć i zidentyfikować właściwą jednostkę logistyczną (opisane wyżej), jak również miejsca odkładcze pobrań i odstawy ich – rys. 7-C oraz właściwy dok ładowania – rys. 8-A.

Rys. 7. A – robot manewrujący w zadanych korytarzach roboczych; B – robot AGV pokonujący fragment hali przypominający skrzyżowanie dróg; C – robot AGV z pojemnikiem i w tle widoczny kod QR innego pojemnika transportowego

Ostatni etap misji robota AGV, analizowany w artykule, prowadzi do magazynu surowców, gdzie układnica magazynowa pobiera bigbag od robota AGV i umieszcza bigbag z regranulatem w regale materiałów zdatnych do produkcji, oczekując na pobranie do procesu produkcyjnego przez system centralnego zasypu ekstruderów, nadzorowany przez system ERP. W tym momencie robot AGV zakończył misję i wraca na punkt dokowania.

Charakterystyka techniczna robota AGV

Widły wózka są unoszone przez układ mechatroniczny, sterowany przez system komputerowy robota AGV na wymaganą wysokość. Pracę podnoszenia-opuszczania wykonuje siłownik hydrauliczny, współpracujący z pompą dostarczającą olej pod ciśnieniem, a całością steruje komputer pokładowy robota AGV. W układzie podnoszenia zaszyte są czujniki dbające o bezpieczeństwo osób, w tym w szczególności w sytuacjach, gdy pracownik kooperujący z robotem znajduje się na przykład przy ścianie koło maszyny i nie może ratować się ucieczką. Do ruchu całego robota (układu jazdy) zastosowano silnik elektryczny o mocy 3 KW, za którego ustawienia w zamierzonym kierunku ruchu robota AGV odpowiada również komputer pokładowy – rys. 8-D. Zmiany położenia muszą być precyzyjne, aby nie doprowadzić do kolizji z maszynami, ale trzeba się również zdać na zdrowy rozsądek i przestrzeganie przepisów przez operatorów innych maszyn i urządzeń. Ładowanie akumulatorów jest kontrolowane przez system BMS (Baterry Management System, rys. 8-C) zainstalowany w stacji ładowania oraz pod kontrolą systemu komputerowego robota AGV. Stosowane akumulatory (rys. 8-E) nie wymagają szczególnych warunków eksploatacyjnych na przykład bardziej zaawansowanych niż nie przymierzając w baterii w smartfonie. Robot AGV komunikuje się z otoczeniem poprzez ekran. W przypadku błędów może sygnalizować je kontrolkami lub też wielokolorową kontrolką trybu pracy oraz wyświetlaniem powierzchni roboczej sygnałami dźwiękowymi, które słyszymy.

Rys. 8. A – widok automatycznej stacji dokującej z kodem lokalizacji QR; B – „czerwony wyłącznik” – bezpieczeństwa oraz widok na ekran komputera pokładowego robota AGV; C – widok szczegółowy na ekran „Menu ładowania akumulatora”; D – widok na szafę sterowania; E – widok na pojemnik z akumulatorem pokładowym robota AGV

Wózki AGV mogą pracować i podejmować misje w trybie technologii 4.0, przez całą dobę. Są zintegrowane w punktach referencyjnych z innymi maszynami, współpracując z nimi idealnie, rozpoznają przeszkody i potrafią znaleźć scenariusz ich ominięcia, są przyjazne i wyrozumiałe oraz bezpieczne dla człowieka, współpracują z człowiekiem.

Nie męczą się, dlatego mogą pracować przez 7 dni w tygodniu 365 dni w roku.

Zanim robot zostanie dopuszczony do pracy na hali, musi zdać swego rodzaju egzamin ze znajomości topografii terenu oraz poznać wszystkie obiekty logistyczne, w tym np. oznaczenie i położenie miejsc odkładczych, typy i rodzaje jednostek logistycznych, np. koszy na odpad, palet, bigbagów etc.

Roboty AGV są wyposażone w system bezpieczeństwa pozwalający definiować software’owo położenie i wielkość dynamicznych bezpiecznych stref dla ludzi, ale też dopuszczalnych prędkości w poszczególnych strefach.

Warto zdać sobie sprawę, że wirtualne systemy programowania testowania robotów są bardzo istotne w rozwoju robotów AGV.

Podsumowanie

Z sukcesem zostało przeprowadzone wdrożenie przedmiotowego rozwiązania w największym zakładzie produkującym worki z PE w tej części Europy. Realizacja innowacyjnych wdrożeń zawsze jest szansą na uzyskanie przewagi konkurencyjnej oraz pozwala zdobyć nową wiedzę, która może być przedmiotem dalszego rozwoju w zakresie:

-

automatyzacji procesu odbioru odpadu folii w miejscu jego powstania przez robota AGV, którą można zaliczyć do osiągnięć technologii Przemysłu 4.0. Na podkreślenie zasługuje fakt, że działalność ta wpisuje się w działania UE, a zwłaszcza ustawy „zero odpadów” (UE).

-

wstępnej analizy i oceny kolejnych węzłów instalacji wytwarzania folii, co daje spore nadzieje na ograniczenie generowania odpadu podczas produkcji poprzez zastosowanie automatyzacji odbioru wytoczonych bel folii dla całej organizacji POLIPAK sp. z o.o. Jednocześnie potencjalne uruchomienie automatycznego odbioru odpadu z miejsca powstania i odbioru bel folii może podnieść bezpieczeństwo (ergonomię), jakość i komfort pracy.

Implementacja rozwiązań automatyzacji procesu transportu wewnątrzzakładowego może być ciekawym doświadczeniem i pierwszym znaczącym krokiem do wdrażania koncepcji Przemysłu 5.0, z uwagi na małe zagrożenie w zakłóceniu aktualnie ustalonych procesów. Cechą takiego podejścia jest niewątpliwie mały koszt inicjacji wdrażania automatyzacji w przedsiębiorstwie z jednoczesnym budowaniem doświadczenia i zwiększaniem kontroli przepływu materiałów oraz wzrostem wydajności pozostałych procesów.

Artykuł powstał w ramach realizacji przez POLIPAK Sp. z o.o. projektu NCBR nr: POIR.01.01.01-00-0783/19