Robotyzacja w przemyśle rozlewniczym i spożywczym

Produkty spożywcze najczęściej należą do grupy tzw. towarów szybko zbywalnych (ang. FMCG, fast-moving consumer goods). To powoduje, że wiele produktów spożywczych można produkować jedynie blisko odbiorcy, aby droga z fabryki do sklepu trwała możliwie krótko. Wielkie międzynarodowe grupy chętniej budują swoje zakłady produkcyjne w krajach odbiorców. Aby sprostać konkurencji, a jednocześnie odpowiadać na rosnące oczekiwania rynku i zmieniające się gusta klientów, lokalni przedsiębiorcy starają się sukcesywnie optymalizować procesy w zakładach wytwórczo-przetwórczych. W realizacji tych przedsięwzięć pomaga

robotyzacja.

Najważniejsze korzyści z robotyzacji w przemyśle spożywczym to wzrost wydajności, wysoka powtarzalność procesu, poprawa jakości wyrobów, zachowanie higienicznych warunków produkcji, ograniczenie kosztów pracy, poprawa warunków pracy personelu, elastyczność produkcji. Zastosowanie robotów pozwala na szybkie przestawienie produkcji, bez kosztownych zmian konstrukcyjnych instalacji wytwórczych.

Główne zadania wykonywane przez roboty w przemyśle spożywczym polegają na operowaniu różnymi materiałami/przedmiotami (z ang. Material Handling). Dodatkowo można spotkać zrobotyzowane procesy depaletyzacji – pobieranie wyrobów z palet przy formowaniu przesyłek (według otrzymanych zamówień) oraz podczas rozpakowywania pojemników/opakowań na produkty spożywcze, np. butelek, słoików.

Roboty są również stosowane do transportu surowców, półproduktów i wyrobów pomiędzy różnymi stanowiskami w halach produkcyjnych lub gotowych wyrobów do hal magazynowych. Do realizacji tego typu zadań wykorzystywane są roboty mobilne typu AGV (kierowane) lub AMR (autonomiczne).

Główne powody, dla których roboty są szczególnie efektywne w zastosowaniach w przemyśle spożywczym, można przedstawić w czterech grupach:

- Roboty mogą pracować bez przerwy – linie produkcyjne w przemyśle spożywczym pracują bardzo często w trybie ciągłym.

- Możliwość operowania dużymi ciężarami – pojedyncze produkty są najczęściej pakowane w opakowania zbiorcze, których waga może być znaczna. Przykładowo woda w butelkach 1,5 l lub 2 l pakowana jest najpierw w zgrzewki po 6 sztuk, które ważą ok. 9–12 kg. Zgrzewka 10 torebek cukru lub mąki waży 10 kg.

- Budując specjalne chwytaki, roboty można przystosować do chwytania grupowego (jednoczesne uchwycenie kilkunastu butelek lub pakietu pudełek), co poprawia wydajność stanowiska zrobotyzowanego.

- Roboty są bardzo szybkie, podobnie jak niektóre linie produkcyjne w zakładach przemysłu spożywczego i napojów. Przykładowo w zakładach produkujących napoje wyroby przemieszczają się z szybkością do 20 tys. butelek/godzinę.

Na tle stanu i tendencji światowych rynek krajowy cechuje pewne zapóźnienie w robotyzacji przemysłu spożywczego. Wydaje się jednak, że sytuacja ta powinna się szybko zmieniać. Głównym czynnikiem napędzającym inwestycje w robotyzacje w tej branży jest wzrost kosztów pracy oraz coraz bardziej odczuwalny brak pracowników. Wiele krajowych firm integracyjnych jest gotowych do realizacji nawet bardzo ambitnych projektów wdrożeniowych w tej dziedzinie. Gotowe, często już sprawdzone rozwiązania, które można zaadaptować do nowych instalacji, oferują również ośrodki badawczo-rozwojowe. Przykładem mogą być wdrożenia i prace badawcze zrealizowane przez Łukasiewicz – PIAP. Od początku istnienia Instytut opracowuje i wdraża w różnych gałęziach przemysłu nowe technologie i urządzenia produkcyjne, w szczególności systemy automatyki i robotyki. Ponad pięćdziesiąt lat bliskiej współpracy z przemysłem zaowocowało szeregiem nowych opracowań i znaczących wdrożeń, również w obszarze produkcji napojów i żywności. Poniżej dwa przykłady.

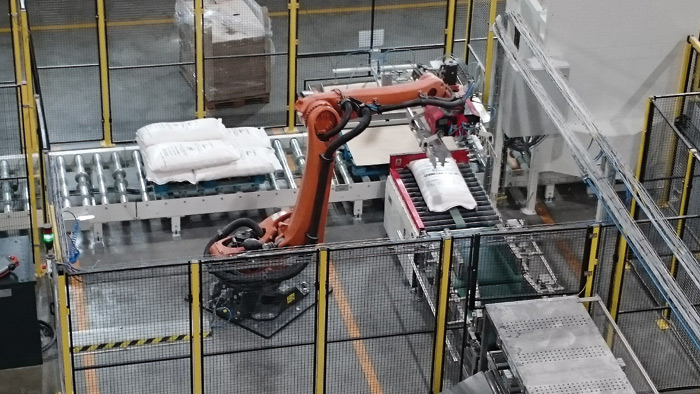

Fot. 1. Stanowisko z robotem paletyzującym do układania worków na palecie

Paletyzacja worków cukru

W 2018 r. Łukasiewicz – PIAP oddał do eksploatacji linię naważania i paletyzacji worków z cukrem w Cukrowni Nakło w Nakle nad Notecią. Kontrakt na budowę linii zawarty z Krajową Spółką Cukrową „Polski Cukier” przewidywał paletyzację produktów pakowanych w dwa rodzaje worków:

- zawierające po 50 kg cukru, układane w siedmiu warstwach po trzy worki w każdej warstwie;

- zawierające po 25 kg cukru, układane w siedmiu lub ośmiu warstwach po 2 × 2 worki.

- W obu przypadkach worki po napełnieniu miały być zaszywane.

Głównymi urządzeniami w stanowisku zrobotyzowanej paletyzacji są: robot KUKA KR 180-3200 PA – paletyzujący, z czterema stopniami swobody; rolkowy transporter worków ze stanowiska naważania; rolkowy transporter palet oraz ogrodzenie stanowiska z elementami bezpieczeństwa. Jako narzędzie został wykorzystany specjalizowany chwytak, umożliwiający podejmowanie worków z transportera rolkowego. Chwytak został zaprojektowany specjalnie do tej aplikacji. Powodzenie i produktywność podczas eksploatacji zależy w znacznej mierze od jego funkcjonalności.

Stanowisko pracuje bez obsługi człowieka. Zarządza nim sterownik PLC. Na współpracującym z nim pulpicie operatora (panel HMI) wybierany jest typ obsługiwanych worków i wzór paletyzacji. Wyświetlane są na nim też informacje o stanie pracy instalacji zrobotyzowanej.

Fot. 2. Robot przenoszący pakiet skrzynek

Paletyzacja butelek piwa

W 2005 r. w Browarze „Bosman” w Szczecinie wdrożono zrobotyzowane stanowisko równoczesnej paletyzacji i depaletyzacji pojemników zawierających butelki napełnione piwem. W tamtym czasie była to jedna z większych aplikacji tego typu w Polsce. Celem było zautomatyzowanie operacji kompletowania palet, przy zapewnieniu specyficznych wymagań:

- jednoczesne uchwycenie 4 skrzynek zawierających w sumie 80 pełnych butelek, ustawienie ich na sąsiedniej palecie, a następnie przeniesienie samych butelek na przenośnik taśmowy do kartoniarki;

- jednoczesne przenoszenie ze specjalnego stołu na jedną z dwóch palet pakietu kartonów (4 po 20 lub 3/5 po 10 butelek w opakowaniu) dostarczanych przez przenośnik taśmowy od kartoniarki.

Głównymi urządzeniami w stanowisku zrobotyzowanej paletyzacji były: robot przemysłowy KUKA KR 180 PA; transportery butelek, skrzynek i pudełek; stacje załadunku i rozładunku palet; ogrodzenie stanowiska zapewniające dostęp dla wózków widłowych, które bez przerywania pracy całej instalacji mogły wymieniać palety na stacjach załadunku i rozładunku, oraz komputer nadrzędny zarządzający całym stanowiskiem i współpracujący z monitorem ekranowym, na którym zaimplementowano własny interfejs użytkownika.

Robot operował chwytakiem, który został zaprojektowany i wykonany specjalnie do tej aplikacji. Chwytak ten umożliwia bez przezbrajania pobieranie zarówno butelek czy pudełek, jak i skrzynek.

Podsumowanie

Roboty w zakładach produkujących żywność i napoje wykonują najprostsze czynności przekładania pojedynczych wyrobów lub ich zbiorczych opakowań. Pierwsze stanowiska wdrażano tam, gdzie praca wymagała dużego wysiłku (operowanie ciężkimi przedmiotami) lub warunki pracy były trudne czy wręcz niebezpieczne. Dużą barierą była też skomplikowana obsługa robotów. Wprowadzenie tych urządzeń do praktyki produkcyjnej wiązało się często z koniecznością zatrudnienia wysoko kwalifikowanych specjalistów automatyków/robotyków. Było to szczególnie kłopotliwe dla firm małych, które próbowały wprowadzać pierwsze pojedyncze stanowiska zrobotyzowane. Jednak z czasem pojawiają się roboty coraz prostsze w użyciu. Jednocześnie stają się one relatywnie tańsze w porównaniu z kosztami pracy człowieka.

To powoduje, że roboty coraz odważniej wkraczają w obszar przemysłu produkcji żywności i napojów. Łukasiewicz – PIAP oferuje wszechstronną pomoc w przygotowaniu i wdrożeniu instalacji zrobotyzowanego paletyzowania – od oceny aktualnego stanu, przez projekt, wykonanie, kompletację, montaż urządzeń i uruchomienie systemu, po testy produkcyjne i przekazanie do eksploatacji. Nasi specjaliści zapewniają także szkolenie w zakresie obsługi i programowania wykorzystywanych robotów.

Dodatkowo Łukasiewicz – PIAP, będąc jednostką naukową, może występować wspólnie z przedsiębiorcą w konkursach w programach obejmujących wsparcie budżetowe prac związanych z wprowadzaniem innowacyjnych rozwiązań do praktyki przemysłowej. Wspieramy naszych partnerów również w przygotowaniu wniosków konkursowych.

ŁUKASIEWICZ – Przemysłowy Instytut Automatyki i Pomiarów PIAP powstał w 1965 r., a od kwietnia 2019 r. jest częścią Sieci Badawczej Łukasiewicz. Specjalizuje się w automatyzacji i robotyzacji linii produkcyjnych i fabryk, robotach mobilnych, druku 3D oraz technologiach kosmicznych. Realizuje także prace badawcze i badawczo-rozwojowe. Siedziba mieści się w Warszawie, a w Toruniu działa dodatkowy zakład. Załoga Łukasiewicz – PIAP to blisko 250 osób pracujących w interdyscyplinarnych zespołach (www.piap.pl).

Sieć Badawcza Łukasiewicz to trzecia pod względem wielkości sieć badawcza w Europie. Dostarcza atrakcyjne, kompletne i konkurencyjne rozwiązania technologiczne. Oferuje biznesowi unikalny system „rzucania wyzwań”, dzięki któremu grupa 4500 naukowców w nie więcej niż 15 dni roboczych przyjmuje wyzwanie biznesowe i proponuje przedsiębiorcy opracowanie skutecznego rozwiązania wdrożeniowego. Angażuje przy tym najwyższe w Polsce kompetencje naukowców i unikalną w skali kraju aparaturę naukową. Co najważniejsze – przedsiębiorca nie ponosi żadnych kosztów związanych z opracowaniem pomysłu na prace badawcze. Łukasiewicz w dogodny sposób wychodzi naprzeciw oczekiwaniom biznesu. Przedsiębiorca może zdecydować się na kontakt nie tylko przez formularz na stronie https://lukasiewicz.gov.pl/biznes/, ale także w ponad 50 lokalizacjach: Instytutach Łukasiewicza i ich oddziałach w całej Polsce. Wszędzie otrzyma ten sam – wysokiej jakości – produkt lub usługę. Potencjał Łukasiewicza skupia się wokół takich obszarów badawczych, jak: Zdrowie, Inteligentna mobilność, Transformacja cyfrowa oraz Zrównoważona gospodarka i energia.

Zapraszamy do współpracy!

mechatronika@piap.lukasiewicz.gov.pl